تصفیه و حذف وارنیش در روغن

وارنیش چیست ؟ چگونه به جود می آید؟ عوامل بروز وارنیش ؟ راه های تصفیه و روغن و حذف وارنیش روغن چیست؟

وارنیش در روغن مشکل و معضل بسیار رایجی در توربین های گاز و سیستم های هیدرولیک می باشد. مطالعات و مشاهدات نشان می دهد که وارنیش آلاینده نامحلول در روغن است است که از محصولات جانبی تجزیه روغن و گاهی اوقات افزودنی های اضافه شده به روغن تشکیل شده است و عموماً ناشی از نوعی تنش حرارتی (مربوط به گرما) است که روی روغن وارد می شود.

از اثرات مخرب وارنیش ، مسدود شدن لقی ها و تلرانسهای موجود در تجهیزات و کاهش محسوس انتقال حرارت به دلیل تشکیل لایه عایق مانند وارنیش بر روی سطوح می باشد که منجر به افزایش حرارت تجهیز می گردد. وجود وارنیش در روغن و تشکیل آن بر روی سطوح مختلف توسط بهره بردار روئیت می گردد و برای آنالیز روغن به سراغ آزمایشگاه می رود.

وارنیش در روغن مانند یک روح سرگردان در سیستم چه یک توربین گازی یا یک سیستم هیدرولیک در جریان می باشد و روئیت وارنیش می تواند یک هشدار برای اقدام فوری باشد.

این که یک توربین گاز و سیستم هیدرولیک پس از هر بار توقف و یا تعمیرات مجدد به راحتی راه اندازی گردد مسئله بسیار مهمی هست و در صورت عدم راه اندازی می تواند هزینه های بالایی در بر داشته باشد و وارنیش نقش بسیار تعیین کننده ای در راه اندازی سیستم دارد.

حداقل هر شش ماه یک بار می بایست پتانسیل وارنیش را بررسی نمود و اگر شاهد افزایش پتانسیل وارنیش بودیم، می بایست راهکارهای اصلاحی را در پیش گرفت. نکته اصلی این است که با تحت کنترل نگه داشتن پتانسیل وارنیش ،می توان از تجهیزات در در برابر اثرات مخرب وارنیش در روغن و از طرفی روغن روان کننده را در برابر دست دادن ادتیوهای، آمین و آنتی اکسیدان های فنلی محافظت نمود. تعدادی از عوامل موثر در افزایش روزافزون وارنیش در روغن روان کننده وجود دارد.

از عوامل موثر در افزایش پتانسیل وارنیش و افزایش وارنیش در سیستم می توان به تصفیه روغن و فیلتراسیون روغن با فیلترهای بسیار ریزتر خارج از نیازمندی های استاندارد سیستم ، بالا بودن دبی جریان روغن روانکاری بیش از حد طراحی ، دمای عملیاتی بالا و فرایندهای تصفیه روغن در دمای بالا، و پایه گروه II در فرمولاسیون روغن به عنوان مقصران بالقوه در افزایش پتانسیل وارنیش و تخریب روغن روان کننده اشاره کرد.

وارنیش اغلب می تواند منجر به قطعی و توقف های برنامه ریزی نشده و خرابی های پرهزینه شود، بنابراین در پیش گرفتن فرآیند اصلاحی و حذف وارنیش از روغن توسط تصفیه روغن و فیلتراسیون وارنیش از روغن بسیار مهم است. متأسفانه، توانایی اندازهگیری دقیق پتانسیل وارنیش در آزمایشهای معمول مبهم باقی مانده است

نگرانی شماره یک نیروگاههای سراسر کشور پتانسیل وارنیش در روغن است، و شرکت پارس توسعه آمادگی همکاری در این زمینه را دارد تا با یم برنامه ریزی تخصصی اطمینان حاصل کنیم که آزمایشهای لازم انجام شود و مشکلات احتمالی وارنیش مرتفع گردد

ما در شرکت پارس توسعه به طور مداوم به دنبال راه هایی برای بهبود روش ها و فناوری های مورد استفاده در حذف وارنیش و تصفیه روغن و فیلتراسیون روانکارها هستیم تا به مشتریان خود در حل مشکلات کمک کنیم .برای اندازه گیری وارنیش از آنالیز اندازه گیری پتانسیل وارنیش (VPA) که برای نشان دادن توسعه پتانسیل وارنیش در روغن روان کننده است استفاده می شود. این تجزیه و تحلیل از طریق ترکیب چندین فناوری آزمایشگاهی تمایل روغن روان کننده برای ایجاد رسوبات وارنیش را اندازه گیری می کند. این تجزیه و تحلیل نتایج آزمایش های دیگر که در ادامه می آید ترکیب شده تا تصویر کاملی از پتانسیل ایجاد وارنیش در روغن روان کننده را ارائه دهد

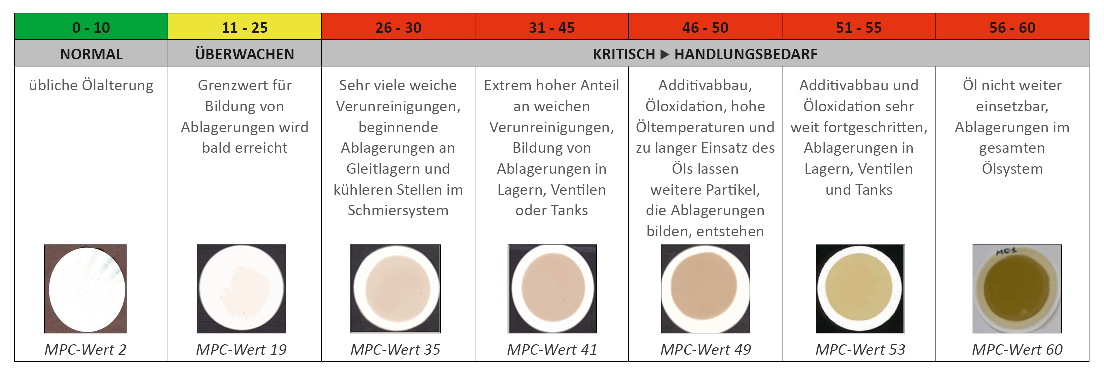

این یک ابزار عالی برای تعیین پتانسیل وارنیش در روغن است. این یک روش آزمایشگاهی است که برای استخراج آلاینده های نامحلول از یک نمونه روغن استفاده می شود و به دنبال آنالیز طیف مواد جدا شده است. در فرآیند انجام پچ تست یا رنگ سنجی، مواد و ناخالصی های جانبی نامحلول مرتبط با وارنیش توسط غشار فیلتر جداشده و بر روی غشای فیلتر آگلومره می شود. از طریق مقایسه رنگ غشای فیلتر با نمونه های استاندارد و طبق یک دستورالعمل استاندارد میتوان در مورد پتانسیل وارنیش اظهار نظر کرد

از طریق تست پچ تست و رنگ سنجی MPC، ارتباط مستقیمی بین رنگ و شدت آلاینده های نامحلول و از طرفی پتانسیل تخریب روغن ایجاد می شود. این آزمایش برای شناسایی آلاینده های نرم طراحی شده است که مستقیماً با تخریب روغن مرتبط هستند. این تست برای تشخیص تغییرات ظریف در سطوح نامحلول بسیار حساس و قابل اعتماد است. به عنوان بخشی از MPC، مقادیر رنگ L، a، b نیز مستند شده است. مقادیر L، a، b اطلاعات بیشتری را در مورد حالت های خاص وارنیش ارائه می دهند و سرنخ هایی را در مورد میزان اثربخشی تصفیه روغن و فیلتراسیون وارنیش برای هدف قرار دادن حالت های خاص وارنیش ارائه می دهند. مقدار L یک مقیاس سیاه به سفید است.مقدار L یک مقیاس طفی سیاه به سفید است. هر چه مقدار L بیشتر باشد، غلظت ذرات سیاه در روغن بیشتر می شود. رنگ سیاه می تواند به دلیل ذرات دوده باشد که می تواند به دوده حاصل از احتراق ، تخلیه جرقه یا نقاط داغ اشاره کند. مقدار a یک مقیاس قرمز به سبز است. هر چه مقدار a بالاتر باشد، خطر ذرات خورنده لجن ساز یا کاهش افزودنی های فشار شدید (EP) است. در نهایت، مقدار b یک مقیاس زرد تا آبی است. هر چه مقدار b بیشتر باشد، روغن بیشتر در معرض رسوبات چسبنده استاز پچ تست علاوه بر رنگ سنجی می توان با شمارش ذرات جدا شده بر روی غشای فیلتر یا پچ فیلتر تحت یک بزرگنمایی خاص و مقایسه با نمونه های استاندارد ارزیابی نسبتا دقیقی از نوع آلودگی ها و همچنین سطح تمیزی واقعی روغن به عمل آورد.

آلودگی ذرات با استفاده از دو روش نور لیزر و انسداد منافذ آزمایش می شوند. شمارش ذرات در روش نور لیزر، روغن از برابر یک پرتو نور لیزر عبور داده می شود و از طریق شکست نور در گیرنده و مقایسه داده می تواند میزان آلودگی را ارزیابی نماید. وجود هر چیزی در روغن که پرتو را قطع کند و ایجاد شکست و انکثار نور نماید از جملع آب و ذرات نرم مانند وارنیش و پارافین به عنوان یک ذره محسوب می شود. در این روش ذرات نرم مانند وارنیش شمارش می شوند. در روش شمارش ذرات انسداد منافذ، روغن را از طریق یک صفحه مش کالیبره شده عبور می دهند که فقط ذرات سخت را جذب می کند. تفاوت قابل توجه در این دو نتیجه ممکن است به دلیل وجود آب، آلاینده های نرم یا آلاینده های نامحلول باشد.

مقایسه داده های بدست آمده می تواند بسیار مفید باشد

.

تست اولترا سانتریفیوژ Ultra Centrifuge

مقدار کمی روغن در یک لوله آزمایش به مدت 30 دقیقه با سرعت 18000 دور در دقیقه در یک اولتراسانتریفیوژ به گردش در می آید. با قرار دادن نمونه در معرض نیروی گریز از مرکز، ما قادر به استخراج آلاینده های نامحلول تجزیه شده در روغن هستیم که با پتانسیل وارنیش در ارتباط هستند. آلاینده های نامحلول دارای چگالی بالاتری هستند و در طول آزمایش جدا می شوند. از طریق مقایسه مقدار مواد آگلومره شده با یک مقیاس رتبه بندی استاندارد ، مقدار عدد UC که عددی بین 1 تا 8 می باشد بدست می آید. این آزمایش به عنوان یک شاخص عالی از پتانسیل وارنیش در نظر گرفته می شود

.

ارزیابی عمر مفید باقیمانده Remaining Useful Life Evaluation Routine (RULER)

آزمون رولر و تست رولر از طریق سنجش ولتامتری مقدار ادتیوهای آنتی اکسیدانی فنلی و آروماتیک آمین ارزیابی می نماید. تست رولر به طور کمی غلظت نسبی آنتی اکسیدان ها را در روغن های جدید و استفاده شده تجزیه و تحلیل می کند و میزان مصرف ادتیوهای محافظ آنتی اکسیدانی در روغن را ارزیابی می نماید از این طریق در کنار تستهای دیگر در مورد پتانسیل وارنیش و میزان وارنیش در روغن اطلاعاتی در اختیار قرار میدهد. ادتیوهای فنل های و آمین اصلی ترین آنتی اکسیدان های اولیه هستند که در بسیاری از روغن های صنعتی و و روغنهای توربین استفاده می شوند. با اندازهگیری میزان تخلیه ، مصرف و واکنشپذیری موجود این ترکیبات آنتیاکسیدانی در حین انجام سایر آزمایشهای عملکرد معمول، میتوان عمر مفید روانکننده و روغن توربین را بهطور مؤثر پایش نمود

.

عدد اسیدی

افزایش قابل توجه در عدد اسیدی می تواند نشان دهنده افزایش اسیدهای کربوکسیلیک مرتبط با شرایط اکسیداسیون باشد. نظارت بر عدد اسیدی به ما در مورد افزایش خطر اکسیداسیون هشدار می دهد. افزایش سریع عدد اسیدی نشان دهنده کاهش آنتی اکسیدان های روغن توربین و روغن صنعتی می باشد.

تست آب در روغن کارل فیشر Karl Fischer Water

این آزمایش تعیین آب در روغن می باشد و مقدار آب موجود در روغن صنعتی ، روغن توربین و دیگر روانکننده ها را اندازه گیری می کند. نمونه روغن با یک معرف به مقدار اندازه گیری شده تیتر می شود و این معرف با مولکول های OH موجود در روغن صنعتی ، روغن توربین و دیگر روانکننده ها واکنش می دهد. نتایج به صورت درصد آب یا ppm 1% = 10000ppm گزارش میشوند. افزایش میزان آب در روغن صنعتی ، روغن توربین و دیگر روانکننده ها نشان دهنده تراکم بیش از حد رطوبت، ضعف فیلترهای تنفسی ، آب بند نبودن تانک روغن ، نشت مایع خنک کننده یا نشت فرآیند در اطراف آب بند ها و یا نفوذ رطوبت هوا به درون تانک می باشد

طیفسنجی FTIR Spectroscopy: روش طیفسنجی FTIR

با روش مناسب توربین (فقط برای روغنهای توربین استفاده میشود که ما مرجعی برای آن داریم) ارزیابی میزان تخریب روغن پایه، اکسیداسیون و کاهش مواد افزودنی در روغن صنعتی ، روغن توربین ، روانکنندههای ماشین، سیالات هیدرولیک و سایر انواع سیال را پوشش میدهد. این تست بر اساس ارزیابی روند پارامترهای مختلف در روغن ها و سیالات مختلف انجام می پذیرد. برای روش مناسب روغن توربین، اسید ناشی از حرارت که عبارتست از تخریب ناشی از رویدادهای حرارتی با دمای بالا مانند تخلیه جرقه الکترواستاتیک یا میکرودیزل و اکسیداسیون اسیدی که عبارت است از فرآیند هوازی برای تجزیه یک اسید چرب به واحدهای استیل کوآ است ، به عنوان شاخص های تخریب روغن صنعتی ، روغن توربین ، روانکنندههای ماشین، سیالات هیدرولیک و روان کننده ارزیابی می شوند

استر، ادتیوهای آروماتیک و روغن پایه اطلاعات فرمولاسیون روغن صنعتی ، روغن توربین ، روانکنندههای ماشین، سیالات هیدرولیک و روان کننده را ارائه می دهند و باید با داده های روغن جدید منطبق باشند. داده های آنتی اکسیدان های آمین و آنتی اکسیدان های فنلی که ادتیوهای آنتی اکسیداسیون هستند نیز در اعداد نمایه بیان می شوند

با کنترل عواملی که بر تخریب روغن صنعتی ، روغن توربین ، روانکنندههای ماشین، سیالات هیدرولیک و روان کننده تأثیر می گذارند یا باعث ارتقاء آن می شوند، قابلیت اطمینان و در دسترس بودن دستگاه افزایش می یابد. با نظارت بر آلایندههای موثر بر پتانسیل بخ وجود آمدن وارنیش، می توان قابلیت اطمینان سیستم را ارتقاء بخشید و با برنامهریزی تعمیر و نگهداری میتوان اقدامات اصلاحی مناسب را قبل از وقوع آسیبهای پرهزینه و تجربه خرابی غیر ضروری انجام داد

اکسیداسیون ناشی از تنش حرارتی روغن صنعتی ، روغن توربین ، روانکنندههای ماشین، سیالات هیدرولیک و روان کنندهاست و محصولات جانبی اکسیداسیون می تواند منجر به تشکیل وارنیش در سیستم های هیدرولیک و در روغن روان کننده شود.

دکتر آکیرا ساساکی، مشاور و مدیر عامل سابق شرکت Kleentek، مطالعه ای نوآورانه در مورد علل ریشه ای تشکیل وارنیش در روغن توربین گاز انجام داد.

وی به طور خاص، سیستم کنترل هیدرولیک و فیلترهای روغن روانکاری یک توربین گاز را برای تعیین نقش آنها در تشکیل وارنیش و همچنین دلایل تخلیه جرقه ناشی از تجمع بار استاتیک در سیستم بررسی کرد. تحقیقات شامل بررسی یک توربین گازی GE Frame 9FA بود که اثرات شدید وارنیش را تجربه می کرد.

اگرچه یک توربین گاز در مطالعه مورد بررسی قرار گرفت ولی نتیجهگیریها را میتوان به سیستم های توربین گاز و بخار و همچنین سیستمهای کنترل هیدرولیک و روانکاری تعمیم داد

کاربردهای توربین گازی

در جریان توسعه توربین ها برای بهبود کارایی و به حداقل رساندن هزینه سرمایه گذاری ،حساسیت به محیط عملیاتی برای روغن توربین گاز افزایش یافته است. این می تواند منجر به افزایش دمای احتراق (در نتیجه بلا رفتن دمای روغن عملیاتی) و استفاده از یک مخزن روغن مشترک شود که اغلب برای روغن یاتاقان توربین و روغن کنترل به کار می رود

در برخی موارد، مخزن تک روغن نیز ممکن است گازهای فشرده عایق بندی (مانند هیدروژن) و از طرفی روغن بالابر هیدرواستاتیکی را در حالی که توربین در حال کار است را تامین کند. این شرایط عملیاتی شدید، به ویژه ماهیت دور بالا و دمای بالا، باعث ایجاد وارنیش در روغن می شود.

اگرچه توربین های بخار و سایر تجهیزات هیدرولیکی ممکن است شرایط عملیاتی ساده تری ر داشته باشند اما پتانسیل تشکیل وارنیش همچنان یک معضل است.

مشکلات توربین ناشی از وارنیش

پس از اکسیداسیون و تغییر رادیکالهای آزاد به یک شکل ترکیبی وارنیش، این رسوبات چسبنده به سطوح فلزی در سیستم گردش روغن - لولهها، دریچهها، مبدلهای حرارتی، صافیها، فیلترها و سایر تجهیزات حساس میچسبند.

به نوبه خود، این فیلم در حال رشد، ذرات ریز دیگری را روی سطح چسبنده می گیرد، که همچنان در اطراف ذرات تجمع می یابد و یک سطح ساینده و مخرب را تشکیل می دهد. تحقیقات نشان داده است که رسوبات محصولات اکسیداسیون روغن پلیمریزه شده به خراب شدن واشرها و عایق بندی های مکانیکی کمک می کند.

سایر مشکلات احتمالی ناشی از وارنیش در سیستم های توربین عبارتند از:

محدودیت و چسبیدن قطعات مکانیکی متحرک، مانند شیرهای سروو یا جهت

افزایش سایش اجزا به دلیل جذب لاک الکل و آلودگی ذرات جامد

از دست دادن انتقال حرارت در مبدل های حرارتی؛ افزایش اصطکاک، گرما و انرژی به دلیل اثر عایق حرارتی وارنیش

زوال اتوکاتالیستی روان کننده

بستن منافذ کوچک جریان روغن و صافی های روغن

کاهش راندمان فیلتر و مسدود شدن بالقوه فیلتر

خرابی بلبرینگ ژورنال

افزایش هزینه های نگهداری به دلیل تمیز کردن و دفع روغن